Aperçu du projet

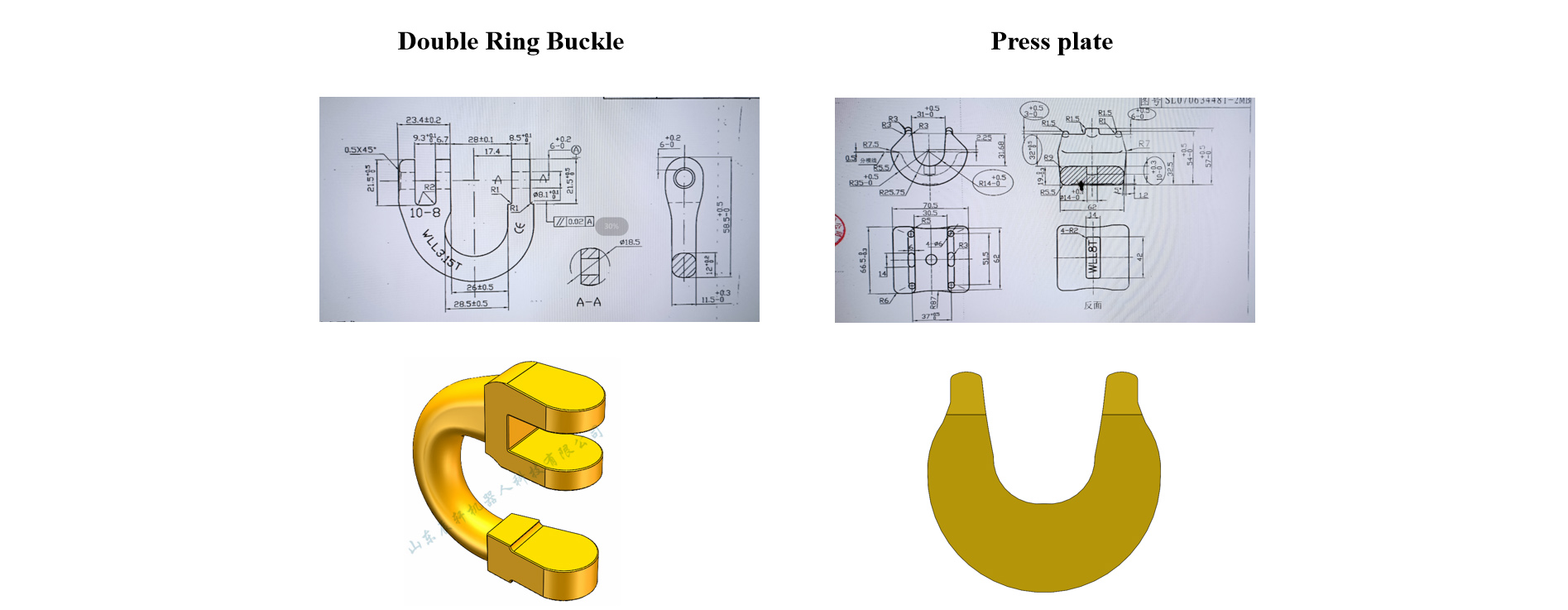

Dessins des pièces : Sous réserve des dessins CAO fournis par la partie A. Exigences techniques : Capacité de stockage du silo ≥ capacité de production en une heure.

| Type de pièce | Spécification | Temps d'usinage | Capacité de stockage/heure | Nombre de fils | Exigence |

| Plaque de presse SL-344 | 1T/2T/3T | 15 | 240 | 1 | Compatible |

| 5T/8T | 20 | 180 | 1 | Compatible | |

| Boucle à double anneau SL-74 | 7/8-8 | 24 | 150 | 2 | / |

| 10-8 | 25 | 144 | 2 | / | |

| 13-8 | 40 | 90 | 2 | / | |

| 16-8 | 66 | 55 | 1 | / | |

| 20-8 | 86 | 42 | 2 | / |

Dessin de la pièce, modèle 3D

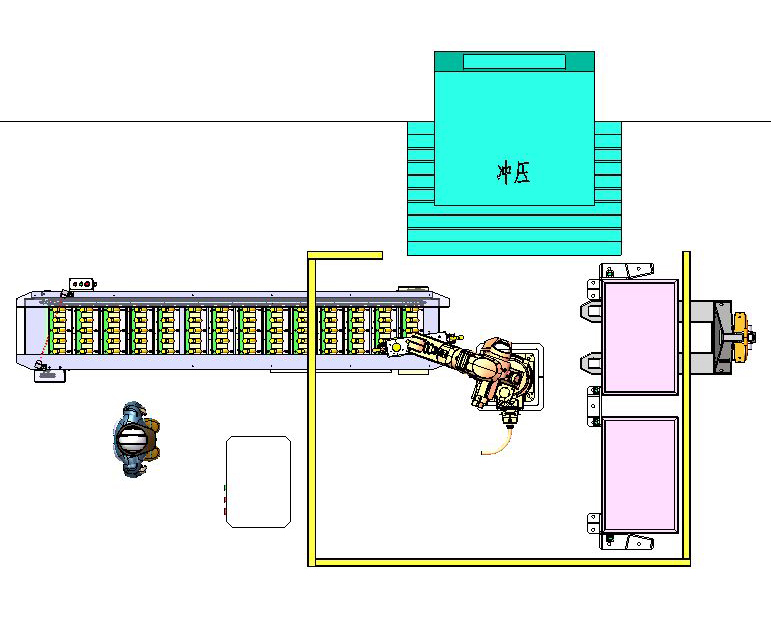

Schéma de disposition

Description : Les dimensions détaillées de l'occupation du sol seront définies dans le projet.

Liste du matériel

Panier pour le rangement temporaire des plaques de séparation

| N° de série | Nom | Numéro de modèle | Quantité. | Remarques |

| 1 | Robots | XB25 | 1 | Chenxuan (y compris le corps, l'armoire de commande et le démonstrateur) |

| 2 | pince robotisée | Personnalisation | 1 | Chen Xuan |

| 3 | Base robotique | Personnalisation | 1 | Chen Xuan |

| 4 | Système de commande électrique | Personnalisation | 1 | Chen Xuan |

| 5 | Convoyeur de chargement | Personnalisation | 1 | Chen Xuan |

| 6 | Clôture de sécurité | Personnalisation | 1 | Chen Xuan |

| 7 | dispositif de détection de positionnement du cadre matériel | Personnalisation | 2 | Chen Xuan |

| 8 | Cadre de masquage | / | 2 | Préparé par la partie A |

Description : Le tableau présente la liste de configuration d'un poste de travail individuel.

Description technique

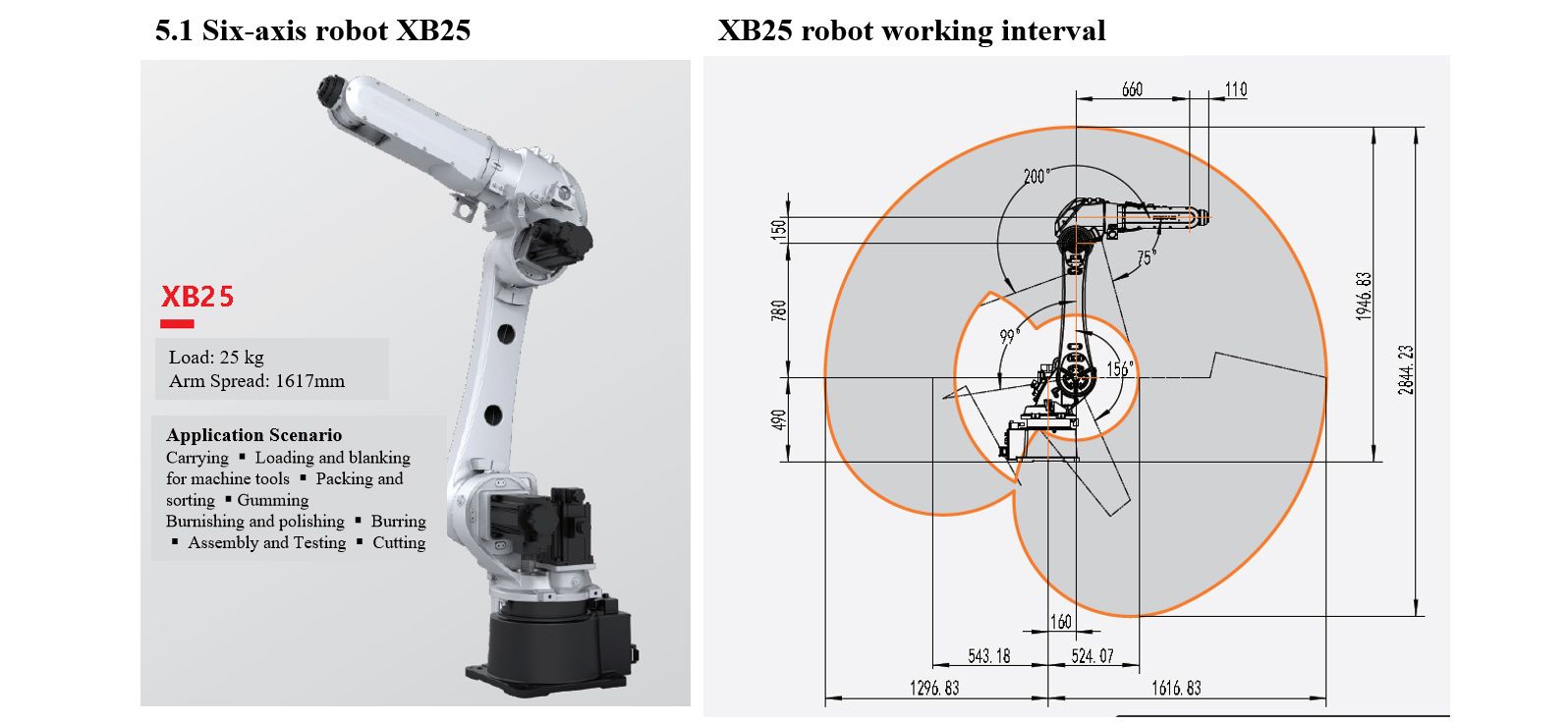

Robot à six axes XB25

Roboter XB25 comme paramètre de légende

| Numéro de modèle | Degré de liberté | Charge au poignet | Rayon de travail maximal | ||||||||

| XB25 | 6 | 25 kg | 1617 mm | ||||||||

| Précision de positionnement répétée | masse corporelle | Niveau de protection | Mode d'installation | ||||||||

| ± 0,05 mm | Environ 252 kg | IP65 (Poignet IP67) | Sol, suspendu | ||||||||

| Source d'air intégrée | Source de signal intégrée | Puissance nominale du transformateur | Manette assortie | ||||||||

| Tuyau d'air 2-φ8 (8 bars, électrovanne en option) | Signal à 24 canaux ( 30V, 0,5A ) | 9,5 kVA | XBC3E | ||||||||

| Amplitude des mouvements | vitesse maximale | ||||||||||

| Arbre 1 | Arbre 2 | Arbre 3 | Arbre 4 | Arbre 5 | Arbre 6 | Arbre 1 | Arbre 2 | Arbre 3 | Arbre 4 | Arbre 5 | Arbre 6 |

| +180°/-180° | +156°/-99° | +75°/-200° | +180°/-180° | +135°/-135° | +360°/-360° | 204°/S | 186°/S | 183°/S | 492°/S | 450°/S | 705°/S |

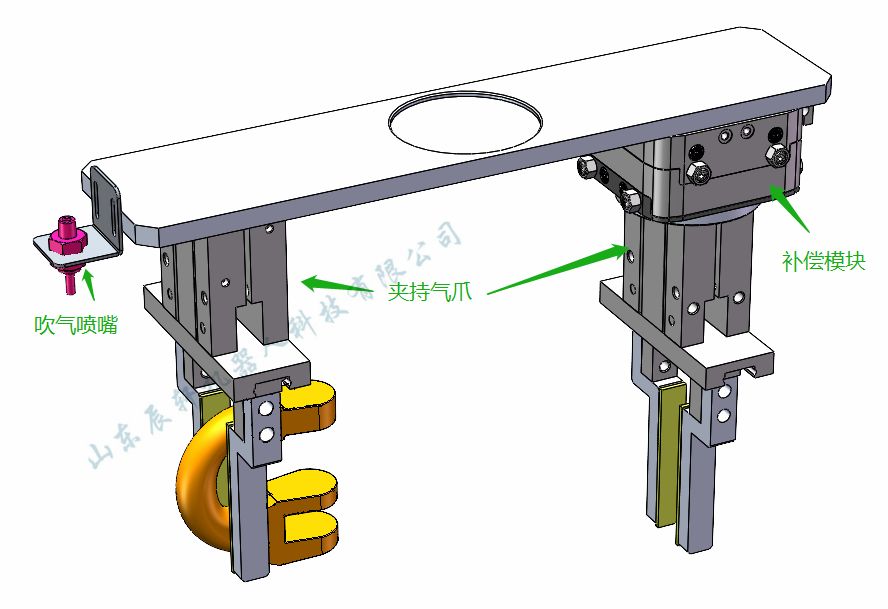

pince robotisée

1. Conception à double station, chargement et mise à blanc intégrés, permettant une opération de rechargement rapide ;

2. Applicable uniquement au serrage de pièces de spécifications spécifiées, et la pince n'est compatible qu'avec le serrage de pièces similaires dans une certaine plage ;

3. Le maintien hors tension garantit que le produit ne tombera pas en peu de temps, ce qui est sûr et fiable ;

4. Un groupe de buses pneumatiques à grande vitesse peut assurer la fonction de soufflage d'air dans le centre d'usinage ;

5. Des matériaux souples en polyuréthane doivent être utilisés pour les doigts de serrage afin d'éviter le pincement de la pièce à usiner ;

6. Le module de compensation peut compenser automatiquement le positionnement de la pièce ou les erreurs de fixation et la variation de tolérance de la pièce.

7. Le schéma est donné à titre indicatif seulement, et les détails seront soumis à la conception réelle.

| Données techniques* | |

| Numéro de commande | XYR1063 |

| Raccordement des brides selon la norme EN ISO 9409-1 | TK 63 |

| Charge recommandée [kg]** | 7 |

| Déplacement des axes X/Y +/- (mm) | 3 |

| Force de rétention centrale (N) | 300 |

| Force de rétention non centrale [N] | 100 |

| Pression d'air de fonctionnement maximale [bar] | 8 |

| Température minimale de fonctionnement [°C] | 5 |

| Température de fonctionnement maximale [°C] | +80 |

| Volume d'air consommé par cycle [cm3] | 6.5 |

| Moment d'inertie [kg/cm2] | 38,8 |

| Poids [kg] | 2 |

| Toutes les données sont mesurées à une pression d'air de 6 bars. **Une fois assemblé au centre |

Module de compensation

Le module de compensation peut compenser automatiquement le positionnement de la pièce ou les erreurs de fixation et la variation de tolérance de la pièce.

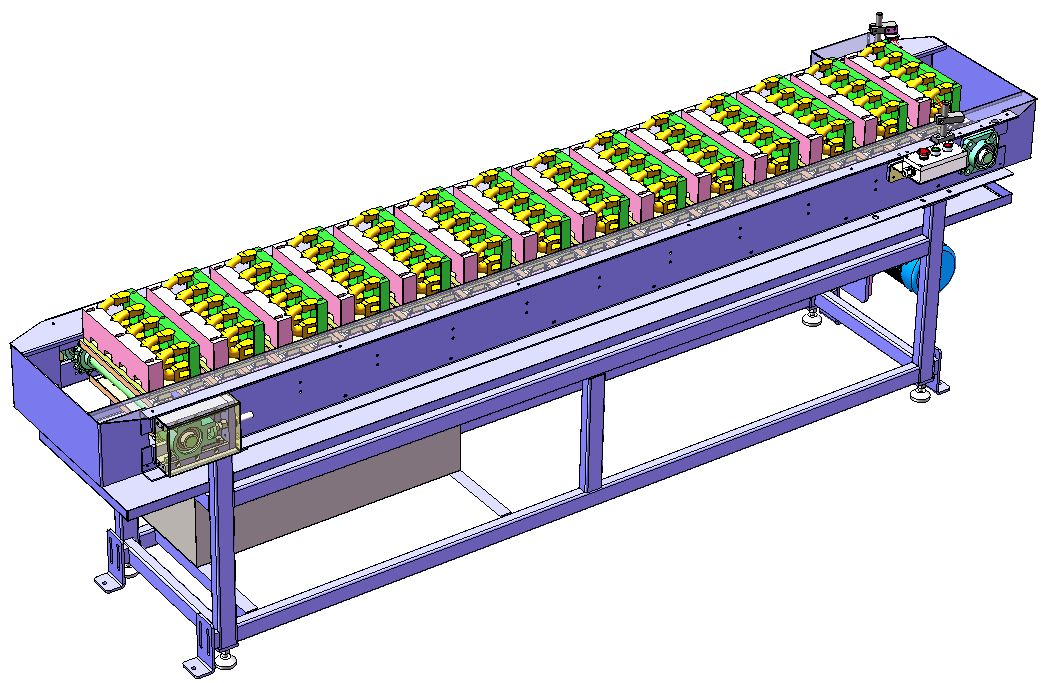

Ligne de chargement et de convoyage

1. La ligne de chargement et de convoyage adopte une structure de convoyage à chaîne monocouche, avec une grande capacité de stockage, une opération manuelle facile et un rapport coût-efficacité élevé ;

2. La quantité de produits prévue doit correspondre à la capacité de production d'une heure. Dans des conditions d'alimentation manuelle régulière toutes les 60 minutes, un fonctionnement sans interruption peut être réalisé ;

3. Le plateau de matériau est protégé contre les erreurs, pour faciliter la vidange manuelle, et l'outillage du silo pour les pièces de spécifications différentes doit être ajusté manuellement ;

4. Des matériaux résistants à l'huile et à l'eau, antifriction et à haute résistance sont sélectionnés pour le plateau d'alimentation du silo, et un réglage manuel est nécessaire lors de la production de différents produits ;

5. Le schéma est donné à titre indicatif seulement, et les détails seront soumis à la conception réelle.

Système de commande électrique

1. Y compris le contrôle du système et la communication des signaux entre les équipements, y compris les capteurs, les câbles, les goulottes, les commutateurs, etc. ;

2. L'unité automatique est conçue avec un voyant d'alarme tricolore. En fonctionnement normal, le voyant tricolore est vert ; en cas de dysfonctionnement, il passe au rouge.

3. Des boutons d'arrêt d'urgence sont présents sur l'armoire de commande et le boîtier de démonstration du robot. En cas d'urgence, une pression sur le bouton d'arrêt d'urgence permet d'arrêter le système et d'envoyer simultanément un signal d'alarme ;

4. Grâce au démonstrateur, nous pouvons compiler de nombreux types de programmes d'application, qui peuvent répondre aux exigences de renouvellement des produits et d'ajout de nouveaux produits ;

5. Tous les signaux d'arrêt d'urgence de l'ensemble du système de commande et les signaux de verrouillage de sécurité entre les équipements de traitement et les robots sont connectés au système de sécurité et la commande verrouillée est effectuée par le biais du programme de commande ;

6. Le système de commande assure la connexion des signaux entre les équipements d'exploitation tels que les robots, les silos de chargement, les pinces et les machines-outils ;

7. Le système de machine-outil doit permettre l'échange de signaux avec le système robot.

Machine-outil de traitement (fournie par l'utilisateur)

1. La machine-outil d'usinage doit être équipée d'un mécanisme d'évacuation automatique des copeaux (ou pour nettoyer les copeaux de fer manuellement et régulièrement) et d'une fonction d'ouverture et de fermeture automatique des portes (s'il y a une opération d'ouverture et de fermeture des portes de la machine) ;

2. Pendant le fonctionnement de la machine-outil, il ne faut pas laisser les copeaux de fer s'enrouler autour des pièces à usiner, ce qui pourrait affecter le serrage et le positionnement des pièces à usiner par les robots ;

3. Considérant la possibilité que des déchets de copeaux tombent dans le moule de la machine-outil, la partie B ajoute la fonction de soufflage d'air aux pinces du robot.

4. La partie A sélectionnera les outils ou la technologie de production appropriés pour assurer une durée de vie raisonnable des outils ou changer les outils par le changeur d'outils à l'intérieur de la machine-outil, afin d'éviter d'affecter la qualité de l'unité d'automatisation en raison de l'usure des outils.

5. La communication par signaux entre la machine-outil et le robot sera mise en œuvre par la partie B, et la partie A fournira les signaux pertinents de la machine-outil selon les besoins.

6. Le robot effectue un positionnement approximatif lors de la prise des pièces, et le dispositif de fixation de la machine-outil réalise un positionnement précis en fonction du point de référence de la pièce.

Clôture de sécurité

1. Installez la clôture de protection, la porte de sécurité, la serrure de sécurité et les autres dispositifs, et effectuez les mesures de verrouillage nécessaires.

2. La porte de sécurité doit être positionnée correctement par rapport à la barrière de sécurité. Toutes les portes doivent être équipées d'un interrupteur et d'un bouton de sécurité, d'un bouton de réinitialisation et d'un bouton d'arrêt d'urgence.

3. La porte de sécurité est reliée au système par un verrou de sécurité (interrupteur). En cas d'ouverture anormale de la porte de sécurité, le système s'arrête et déclenche une alarme.

4. Les mesures de protection de sécurité garantissent la sécurité du personnel et des équipements grâce au matériel et aux logiciels.

5. La barrière de sécurité peut être fournie par la partie A elle-même. Il est recommandé d'utiliser un treillis soudé de haute qualité et d'appliquer une peinture jaune de signalisation cuite sur la surface.

Clôture de sécurité

Verrou de sécurité

Clôture de sécurité Environnement d'exploitation (fourni par la partie A)

| Alimentation électrique | Alimentation électrique : triphasée à quatre fils AC380V±10 %, plage de fluctuation de tension ±10 %, fréquence : 50 Hz ; l’alimentation électrique de l’armoire de commande du robot doit être équipée d’un interrupteur pneumatique indépendant ; l’armoire de commande du robot doit être mise à la terre avec une résistance de terre inférieure à 10 Ω ;La distance effective entre la source d'alimentation et l'armoire de commande électrique du robot doit être inférieure à 5 mètres. |

| Source d'air | L'air comprimé doit être filtré pour éliminer l'eau, les gaz et les impuretés, et la pression de sortie après passage à travers le FRL doit être de 0,5 à 0,8 MPa ; la distance effective entre la source d'air et le corps du robot doit être inférieure à 5 mètres. |

| Fondation | Traiter le sol en ciment conventionnel de l'atelier de la Partie A, et la base d'installation de chaque équipement doit être fixée au sol avec des boulons d'expansion ; Résistance du béton : 210 kg/cm2 ; Épaisseur du béton : Plus de 150 mm ;Irrégularité de la fondation : Moins de ±3 mm. |

| Conditions environnementales | Température ambiante : 0 à 45 °C ; Humidité relative : 20 % à 75 % HR (aucune condensation n'est autorisée) ; Accélération vibratoire : inférieure à 0,5 G. |

| Divers | Évitez tout contact avec les gaz et liquides inflammables et corrosifs, et ne projetez pas d'huile, d'eau, de poussière, etc. ; ne vous approchez pas de la source de perturbations électriques. |