Exigences du projet

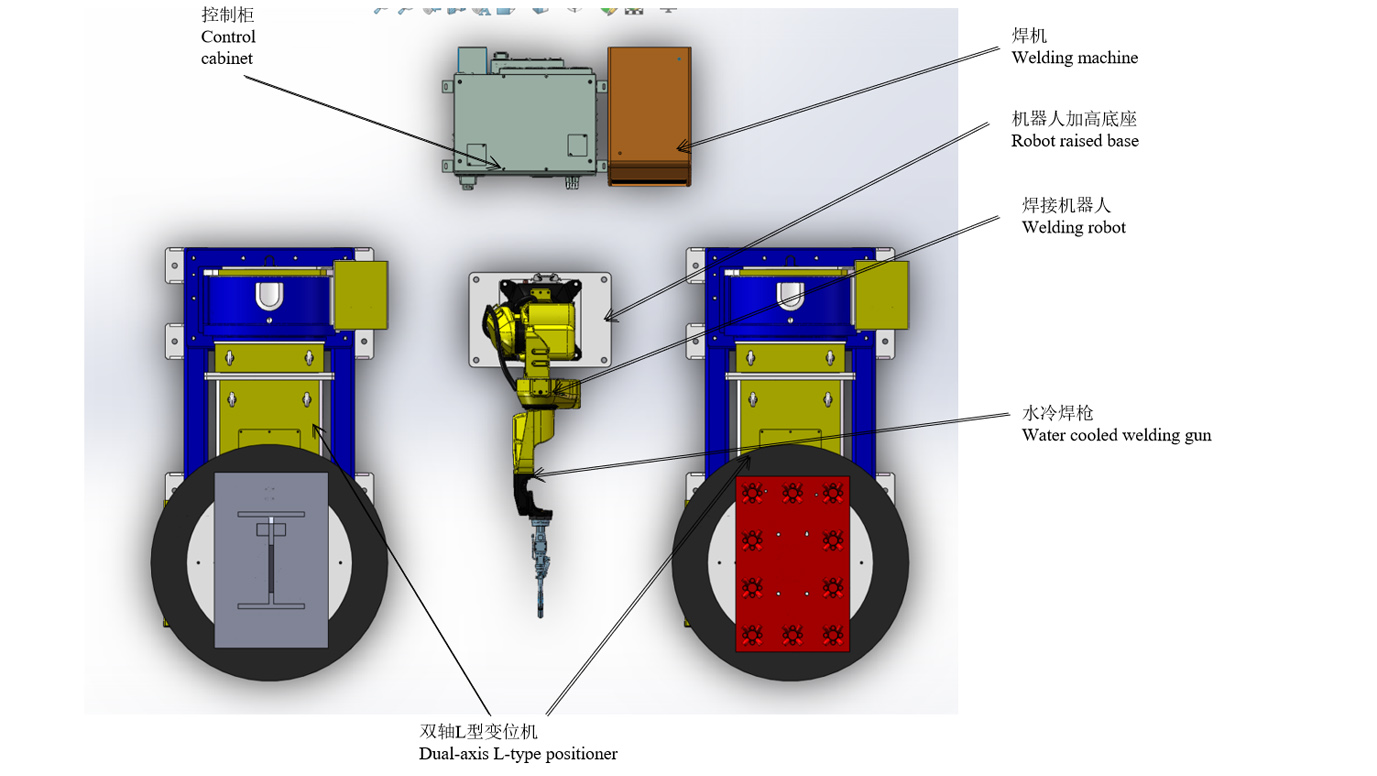

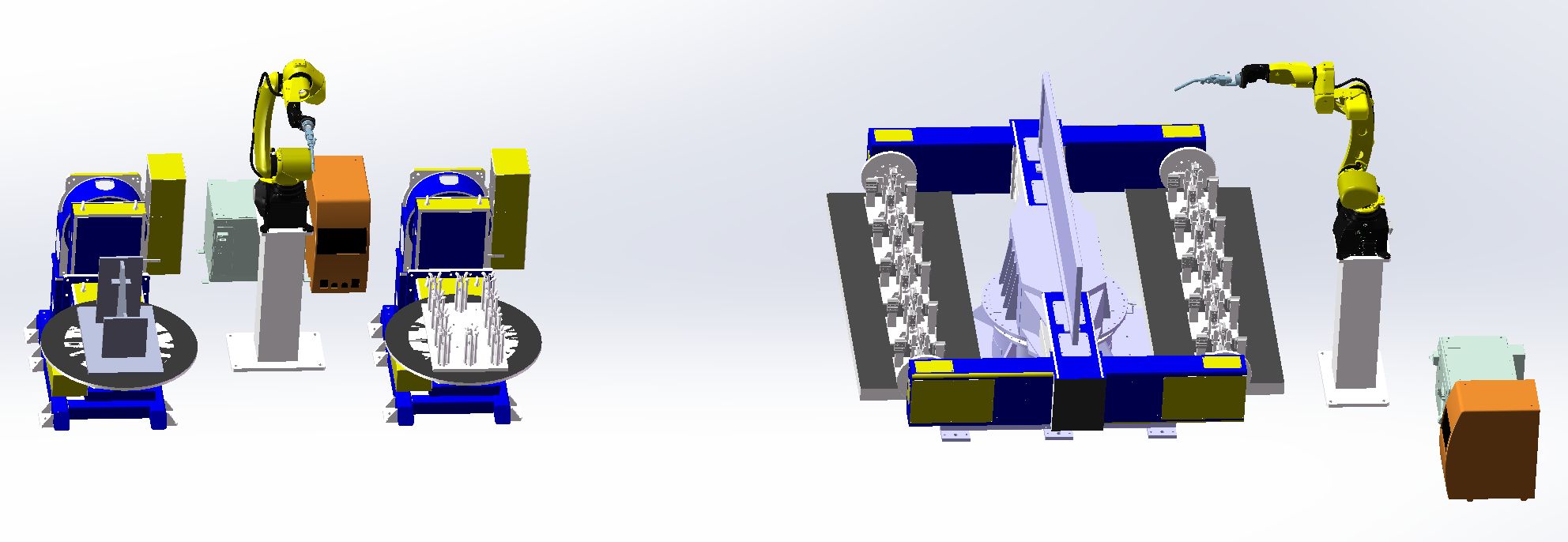

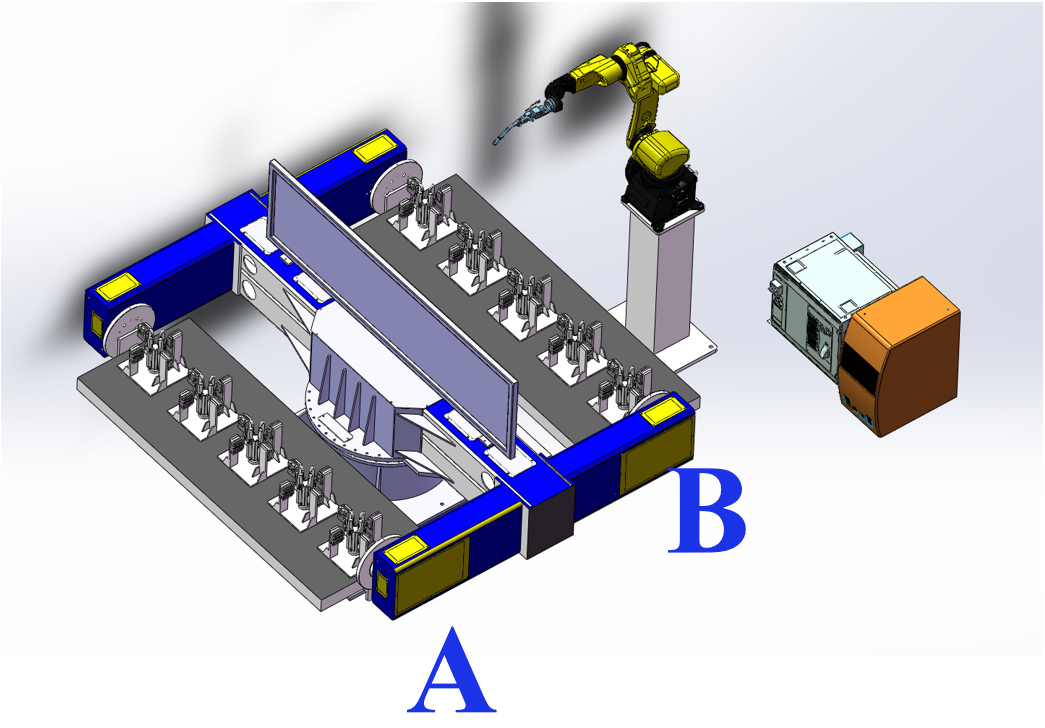

Plan d'ensemble et modèle 3D

Remarque : Le schéma est fourni à titre indicatif uniquement et ne représente pas la structure physique de l’équipement. Les dimensions exactes seront déterminées en fonction des contraintes du site du client.

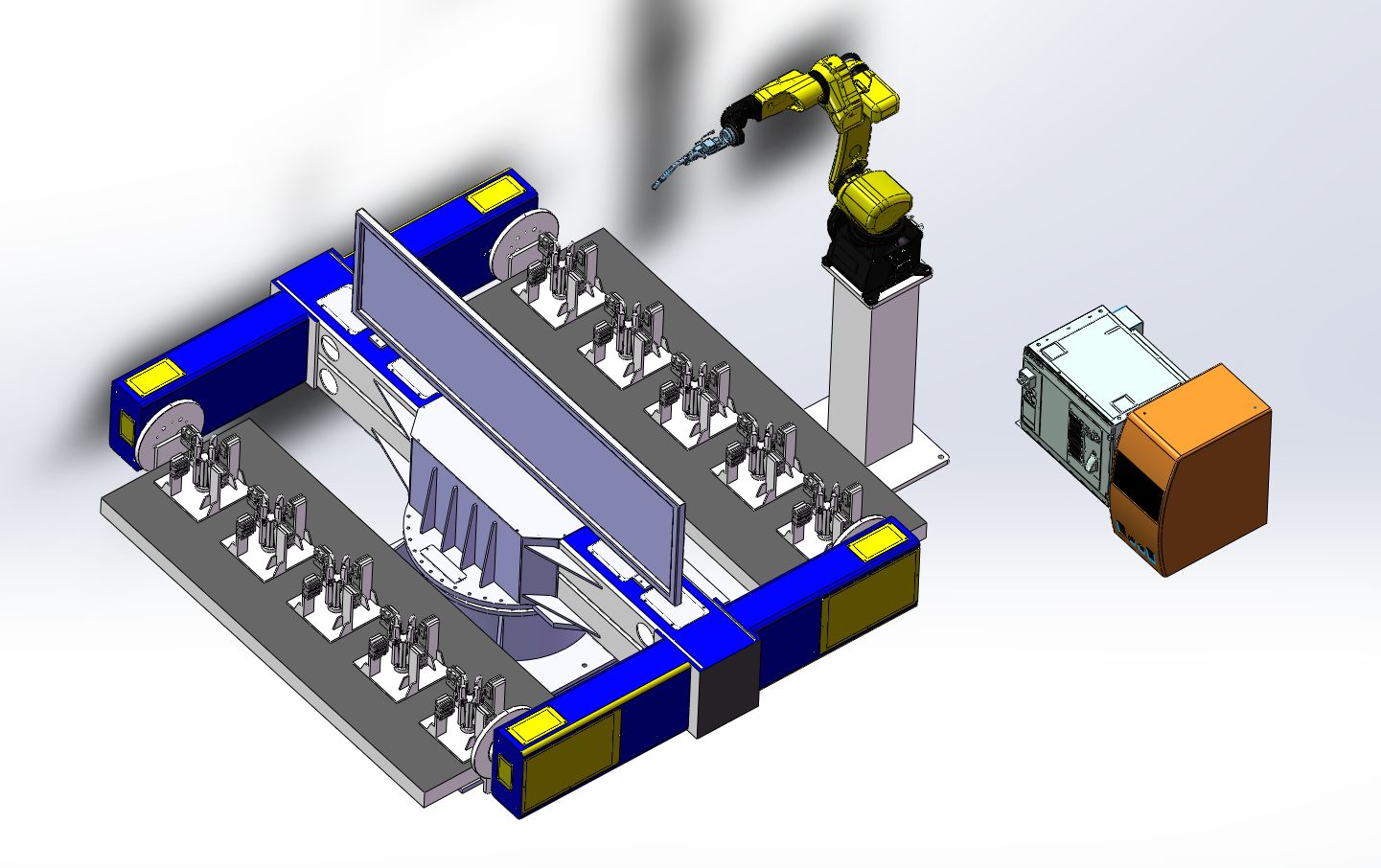

Dessin physique de la pièce et modèle 3D

Dessin physique de la pièce et modèle 3D

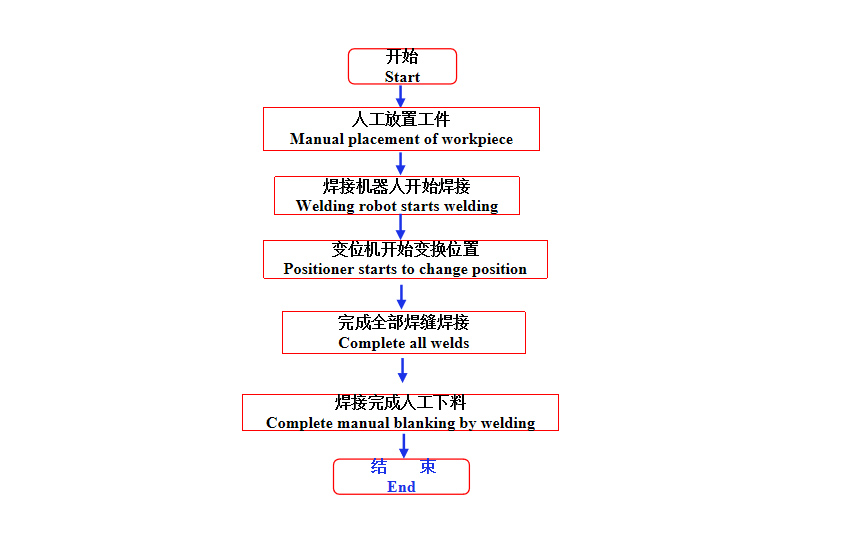

Flux de travail

Conditions de fonctionnement du poste de travail

(1) Placez manuellement la pièce à usiner dans le positionneur et fixez-la selon les exigences.

(2) Une fois tous les appareils allumés et aucune alarme affichée, préparez-vous à l'installation.

(3) Le robot s'arrête à l'origine du travail, et le programme d'exécution du robot est le programme de production correspondant.

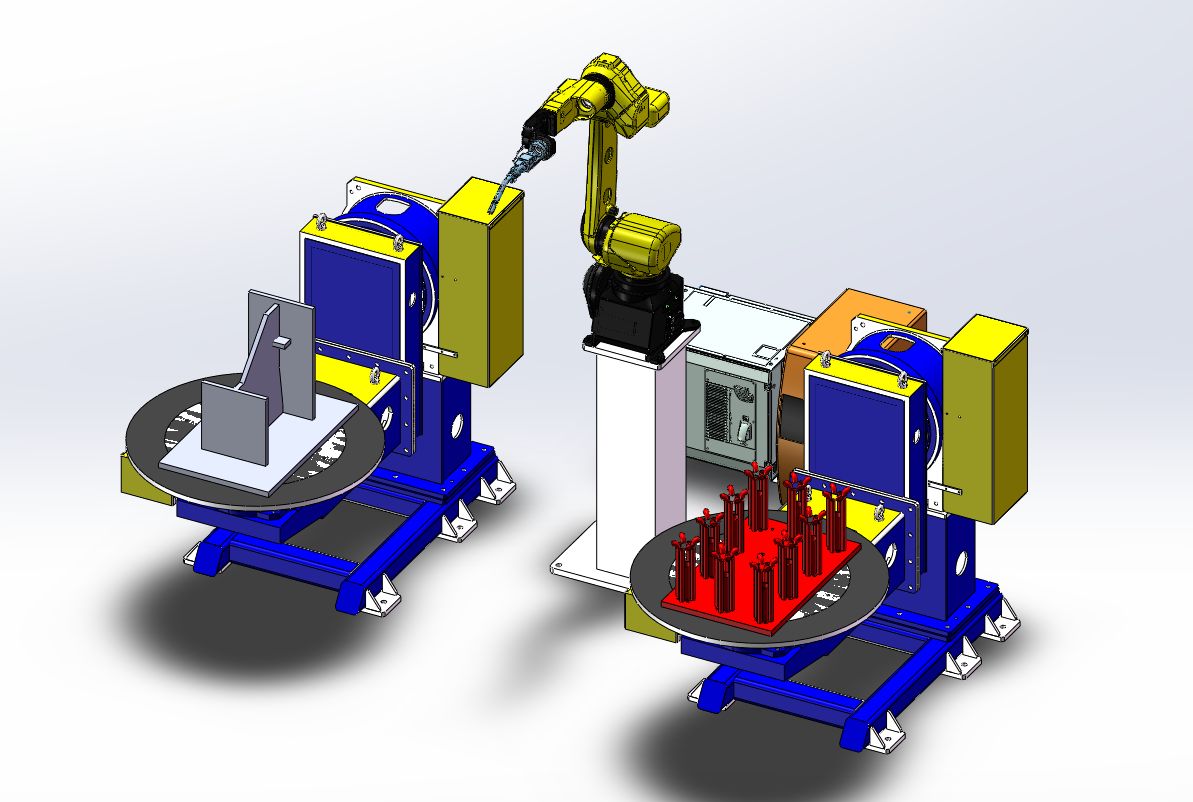

Procédé de soudage du sous-ensemble de manchon

1. Installez manuellement cinq jeux de pièces de manchon sur le côté A.

2. Retournez manuellement dans la zone de sécurité et actionnez le bouton de démarrage du vérin de serrage pour serrer la pièce.

3. Le positionneur tourne jusqu'à ce que le robot du côté B commence à souder.

4. Démontez manuellement les pièces soudées du côté A, puis cinq jeux de pièces de tambour.

5. Actionnez les liaisons ci-dessus.

Le temps de soudage pour chaque jeu de manchons est de 3 min (temps d'installation compris), et le temps de soudage de 10 jeux est de 30 min.

Procédé de soudage de l'assemblage de la plaque encastrée + assemblage du manchon

1. Installez manuellement la plaque encastrée pré-pointée sur le positionneur de type L du côté A.

2. Bouton de démarrage du robot de soudage pour l'assemblage de la plaque encastrée (15 min/ensemble). 3.

3. Installez manuellement les pièces détachées de l'ensemble de manchon sur le positionneur de type L du côté B.

4. Le robot continue à souder l'ensemble du manchon après avoir soudé l'ensemble de la plaque encastrée (soudage du manchon pendant 10 min + installation manuelle de la pièce et soudage par points par robot pendant 5 min).

5. Retirez manuellement l'ensemble de la plaque encastrée.

6. Soudage manuel de l'assemblage de la plaque encastrée (démontage - soudage par points - chargement en moins de 15 min)

7. Installez manuellement la plaque encastrée pré-pointée sur le positionneur de type L du côté A.

8. Retirez l'ensemble de manchon soudé et installez les pièces de rechange

9. Actionnez les liaisons ci-dessus.

Le temps d'achèvement du soudage de la plaque encastrée est de 15 min + le temps d'achèvement du soudage de l'assemblage du manchon est de 15 min.

Durée totale : 30 min

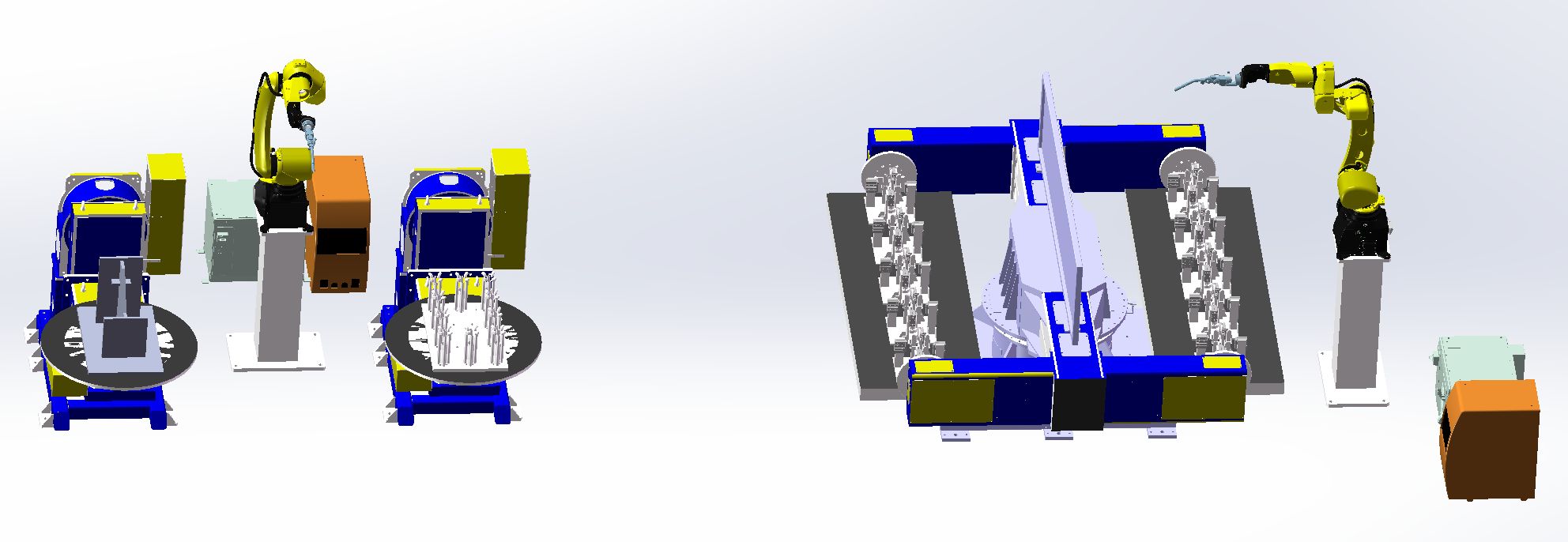

Introduction du dispositif de changement de pince

Le temps de soudage du robot à la cadence mentionnée ci-dessus est optimal sans interruption. Avec 8 heures de travail par jour et deux opérateurs, la production de deux ensembles s'élève à 32 unités par jour.

Pour augmenter la production :

Un robot a été ajouté au positionneur trois axes de la station de sous-assemblage du manchon et le soudage a été remplacé par une double machine. Parallèlement, la station d'assemblage de la plaque encastrée et du manchon nécessite également l'ajout de deux positionneurs en L et d'un robot. Avec une journée de travail de 8 heures et trois opérateurs, la production des deux assemblages s'élève à 64 unités par jour.

Liste du matériel

| Article | N° de série | Nom | Qté. | REMARQUES |

| Robots | 1 | RH06A3-1490 | 2 ensembles | Fourni par Chen Xuan |

| 2 | Armoire de commande robotisée | 2 ensembles | ||

| 3 | Base surélevée du robot | 2 ensembles | ||

| 4 | pistolet de soudage refroidi à l'eau | 2 ensembles | ||

| Équipement périphérique | 5 | Source d'alimentation de soudage MAG-500 | 2 ensembles | Fourni par Chen Xuan |

| 6 | Positionneur en L à deux axes | 2 ensembles | ||

| 7 | Positionneur rotatif horizontal à trois axes | 1 ensemble | Fourni par Chen Xuan | |

| 8 | Fixation | 1 ensemble | ||

| 9 | Nettoyeur d'armes | Ensemble | Facultatif | |

| 10 | équipement de dépoussiérage | 2 ensembles | ||

| 11 | Clôture de sécurité | 2 ensembles | ||

| Services connexes | 12 | Installation et mise en service | 1 article | |

| 13 | Emballage et transport | 1 article | ||

| 14 | formation technique | 1 article |

Spécifications techniques

Pistolet de soudage refroidi à l'eau intégré

1) Chaque pistolet de soudage doit subir une mesure ternaire pour garantir la précision dimensionnelle ;

2) La partie R du pistolet de soudage est fabriquée par la méthode de coulée à la cire humide, qui ne se déformera pas en raison de la température élevée générée par le soudage ;

3) Même si le pistolet de soudage entre en collision avec la pièce à usiner et le dispositif de fixation pendant le fonctionnement, le pistolet de soudage ne se pliera pas et aucune correction ne sera nécessaire ;

4) Améliorer l'effet redresseur du gaz de protection ;

5) La précision du canon unique est de 0,05 ;

6) L'image est donnée à titre indicatif seulement, et le choix final vous appartient.

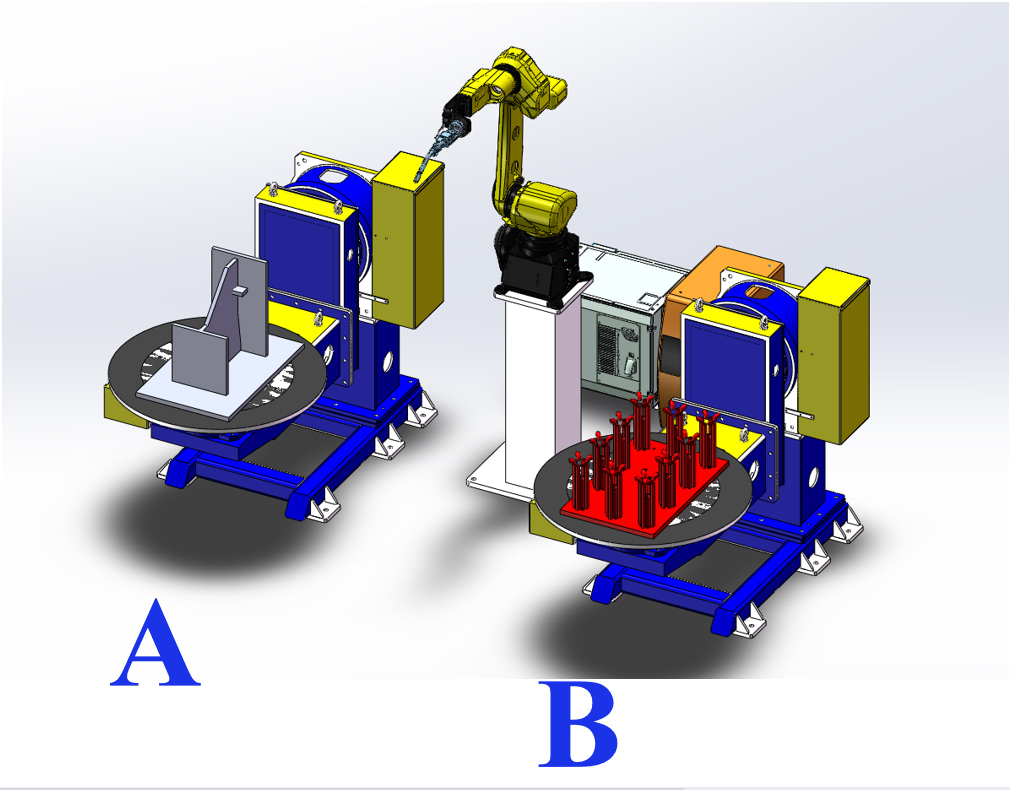

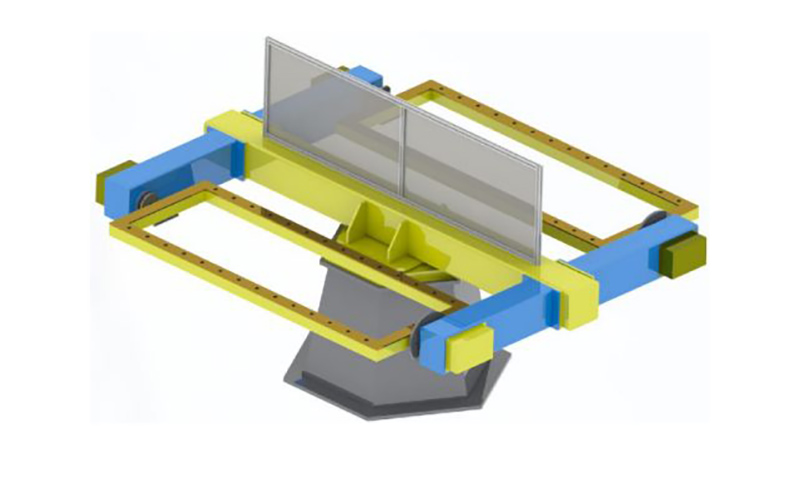

Positionneur en L à deux axes

Le positionneur est un équipement auxiliaire de soudage spécialisé, adapté au déplacement de pièces rotatives lors du soudage, afin d'obtenir une position d'usinage et une vitesse de soudage optimales. Il peut être utilisé avec un manipulateur et une machine à souder pour former un centre de soudage automatisé, et peut également servir au déplacement de pièces lors d'opérations manuelles. La rotation de la table de soudage est assurée par un variateur de fréquence, offrant une grande précision de régulation de la vitesse. Un boîtier de commande à distance permet le pilotage de la table et peut également être connecté au système de commande du manipulateur et de la machine à souder pour une opération coordonnée. Le positionneur de soudage est généralement composé d'un mécanisme de rotation et d'un mécanisme de basculement de la table. La pièce fixée sur la table atteint l'angle de soudage et d'assemblage requis grâce aux mouvements de levage, de basculement et de rotation de la table. La vitesse de rotation de la table est réglable en continu par un variateur de fréquence, permettant ainsi d'obtenir une vitesse de soudage optimale.

Les images sont données à titre indicatif seulement et le design final peut différer.

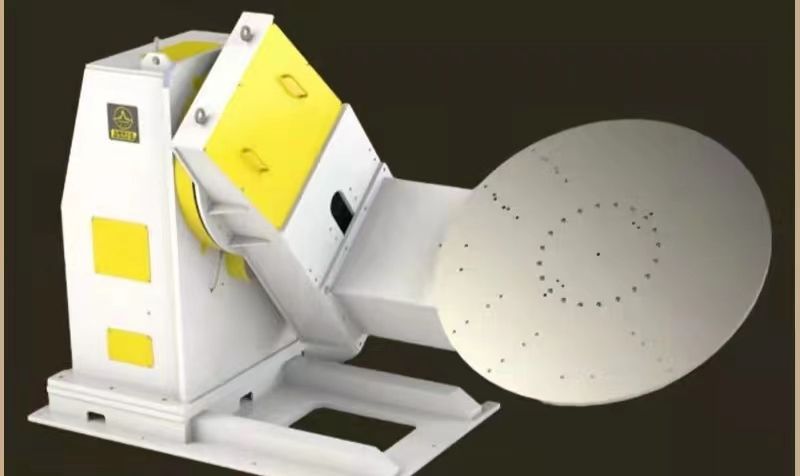

Positionneur rotatif horizontal à trois axes

1) Le positionneur rotatif horizontal à trois axes est principalement composé d'une base fixe intégrée, d'un boîtier de broche rotative et d'un boîtier de queue, d'un cadre de soudage, d'un servomoteur et d'un réducteur de précision, d'un mécanisme conducteur, d'un couvercle de protection et d'un système de commande électrique, etc.

2) En configurant différents servomoteurs, le positionneur peut être commandé à distance via l'instructeur du robot ou un boîtier de commande externe ;

3) L'angle de soudage et d'assemblage requis est obtenu en tournant la pièce fixée sur l'établi ;

4) La rotation de l'établi est contrôlée par un servomoteur, qui permet d'atteindre une vitesse de soudage idéale ;

5) Les images sont données à titre indicatif seulement et le design final peut être modifié ;

alimentation de soudage

Il convient aux épissures, aux recouvrements, aux joints d'angle, aux joints bout à bout de plaques tubulaires, aux connexions de lignes d'intersection et à d'autres formes de joints, et permet le soudage dans toutes les positions.

Sécurité et fiabilité

La machine à souder et le dévidoir sont équipés de protections contre les surintensités, les surtensions et les surchauffes. Ils ont satisfait aux exigences des tests de compatibilité électromagnétique (CEM) et de performances électriques de la norme nationale GB/T 15579 et ont obtenu la certification 3C, garantissant ainsi leur fiabilité et leur sécurité d'utilisation.

Économies d'énergie et protection de l'environnement

Le temps de détection du gaz, le temps d'avance et le temps de retard d'alimentation en gaz sont réglables afin d'optimiser la consommation de gaz. À la mise en marche, si le soudage n'est pas amorcé dans les 2 minutes (délai réglable), la machine se met automatiquement en veille. Le ventilateur s'arrête alors, réduisant ainsi la consommation d'énergie.

L'image est donnée à titre indicatif uniquement, et le choix final nous appartient.

alimentation de soudage

Dispositif de nettoyage d'armes à feu et de pulvérisation d'huile de silicone et dispositif de coupe de fil

1) Le dispositif de pulvérisation d'huile de silicone de la station de nettoyage du pistolet adopte une double buse pour la pulvérisation croisée, afin que l'huile de silicone puisse mieux atteindre la surface intérieure de la buse de la torche de soudage et garantir que les scories de soudage n'adhèrent pas à la buse.

2) Les dispositifs de nettoyage du pistolet et de pulvérisation d'huile de silicone sont conçus au même endroit, et le robot peut effectuer le processus de pulvérisation d'huile de silicone et de nettoyage du pistolet en une seule action.

3) En termes de contrôle, le dispositif de nettoyage du pistolet et de pulvérisation d'huile de silicone ne nécessite qu'un signal de démarrage et peut être mis en marche selon la séquence d'actions spécifiée.

4) Le dispositif de coupe de fil adopte la structure à déclenchement automatique du pistolet de soudage, ce qui élimine le besoin d'utiliser des électrovannes pour le contrôler et simplifie l'agencement électrique.

5) Le dispositif de coupe de fil peut être installé séparément ou installé sur le dispositif de nettoyage du pistolet et de pulvérisation d'huile de silicone pour former un dispositif intégré, ce qui permet non seulement d'économiser de l'espace d'installation, mais aussi de simplifier considérablement l'agencement et le contrôle du trajet des gaz.

6) L'image est donnée à titre indicatif seulement, et le choix final vous appartient.

Clôture de sécurité

1. Installez des clôtures de protection, des portes ou des grilles de sécurité, des verrous de sécurité et autres dispositifs, et mettez en place les systèmes de verrouillage nécessaires.

2. La porte de sécurité doit être positionnée correctement sur la clôture de protection. Toutes les portes doivent être équipées d'interrupteurs et de boutons de sécurité, d'un bouton de réinitialisation et d'un bouton d'arrêt d'urgence.

3. La porte de sécurité est verrouillée au système par un verrou de sécurité (interrupteur). En cas d'ouverture anormale de la porte de sécurité, le système s'arrête et déclenche une alarme.

4. Les mesures de protection de sécurité garantissent la sécurité du personnel et des équipements grâce au matériel et aux logiciels.

5. La barrière de sécurité peut être fournie par la partie A elle-même. Il est recommandé d'utiliser une soudure de haute qualité et d'appliquer une peinture de signalisation jaune cuite au four sur la surface.

Système de commande électrique

1. Comprend le contrôle du système et la communication des signaux entre les équipements, y compris les capteurs, les câbles, les emplacements, les commutateurs, etc. ;

2. L'unité automatique est conçue avec un voyant d'alarme tricolore. En fonctionnement normal, le voyant est vert ; en cas de dysfonctionnement, il devient rouge.

3. Des boutons d'arrêt d'urgence sont présents sur l'armoire de commande du robot et le boîtier d'apprentissage. En cas d'urgence, il est possible d'appuyer sur le bouton d'arrêt d'urgence pour arrêter le système et déclencher simultanément un signal d'alarme ;

4. Une variété de programmes d'application peuvent être compilés grâce au dispositif pédagogique, de nombreuses applications peuvent être compilées, ce qui peut répondre aux exigences de mise à niveau des produits et de nouveaux produits ;

5. Tous les signaux d'arrêt d'urgence de l'ensemble du système de commande et les signaux de verrouillage de sécurité entre les équipements de traitement et les robots sont connectés au système de sécurité et verrouillés par le biais du programme de commande ;

6. Le système de commande assure la connexion des signaux entre les équipements de fonctionnement tels que le robot, le bac de chargement, la pince et les machines-outils.

7. Le système de machine-outil doit permettre l'échange de signaux avec le système robot.

Environnement d'exploitation (fourni par la partie A)

| Alimentation électrique | Alimentation électrique : triphasée à quatre fils AC380V±10%, plage de fluctuation de tension ±10%, fréquence : 50Hz ; L'alimentation électrique de l'armoire de commande du robot doit être équipée d'un interrupteur pneumatique indépendant ; L'armoire de commande du robot doit être mise à la terre avec une résistance de mise à la terre inférieure à 10 Ω ; La distance effective entre l'alimentation électrique et l'armoire de commande électrique du robot est de 5 mètres maximum. |

| Source d'air | L'air comprimé doit être filtré pour éliminer l'humidité et les impuretés, et la pression de sortie après passage à travers le triplet doit être de 0,5 à 0,8 MPa ; La distance effective entre la source d'air et le corps du robot est inférieure à 5 mètres. |

| Fondation | Le sol en ciment conventionnel de l'atelier de la Partie A sera utilisé pour le traitement, et les bases d'installation de chaque équipement seront fixées au sol avec des boulons d'expansion ; Résistance du béton : 210 kg/cm² ; Épaisseur du béton : supérieure à 150 mm ; Irrégularité de la fondation : inférieure à ±3 mm. |

| Conditions environnementales | Température ambiante : 0~45°C ; Humidité relative : 20 % à 75 % HR (sans condensation) ; Accélération vibratoire : inférieure à 0,5 G |

| Autre | Évitez les gaz et liquides inflammables et corrosifs, et ne projetez pas d'huile, d'eau, de poussière, etc. ; Tenez-vous à l'écart des sources de perturbations électriques. |