Positionneur servo à double axe de type C/L/U

Paramètres techniques

| servopositionneur à double axe de type C | servopositionneur à double axe de type L | servopositionneur à double axe de type U | |||||||||||

| Numéro de série | PROJETS | Paramètre | Paramètre | Paramètre | REMARQUES | Paramètre | Paramètre | Paramètre | REMARQUES | Paramètre | Paramètre | Paramètre | REMARQUES |

| 1 | Charge nominale | 200 kg |

500 kg | 1000 kg | Dans un rayon R400mm/R400mm/R600mm du deuxième axe | 500 kg | 1000 kg | 2000 kg | Dans un rayon R400mm/R600mm/R800mm autour du deuxième axe | 1000 kg | 3000 kg | 5000 kg | Dans un rayon de R600 mm/R1500 mm/R2000 mm autour du deuxième axe |

| 2 | Rayon de giration standard | R400 mm | R400 mm | R600 mm |

| R400 mm | R600 mm | R800 mm |

| R600 mm | R1500mm | R2000mm |

|

| 3 | angle de basculement du premier axe | ±180° | ±180° | ±180° |

| ±180° | ±180° | ±180° |

| ±180° | ±180° | ±180° |

|

| 4 | angle de rotation du deuxième axe | ±360° | ±360° | ±360° |

| ±360° | ±360° | ±360° |

| ±360° | ±360° | ±360° |

|

| 5 | Vitesse de redressement nominale du premier axe | 50°/S | 50°/S | 15°/S |

| 50°/S | 50°/S | 17°/S |

| 17°/S | 17°/S | 17°/S |

|

| 6 | Vitesse de rotation nominale du deuxième axe | 70°/S | 70°/S | 70°/S |

| 70°/S | 70°/S | 17°/S |

| 24°/S | 17°/S | 24°/S |

|

| 7 | Précision de positionnement répétée | ±0,10 mm | ±0,15 mm | ±0,20 mm |

| ±0,10 mm | ±0,10 mm | 17°/S |

| ±0,15 mm | ±0,20 mm | ±0,25 mm |

|

| 8 | Dimensions limites du cadre de déplacement (longueur×largeur×hauteur) | 1200 mm × 600 mm × 70 mm | 1600 mm × 800 mm × 90 mm | 2000 mm × 1200 mm × 90 mm |

| - | - | - |

| - | - | - |

|

| 9 | Dimensions globales du sélecteur de position (longueur×largeur×hauteur) | 2000 mm × 1100 mm × 1700 mm | 2300 mm × 1200 mm × 1900 mm | 2700 mm × 1500 mm × 2200 mm |

| 1500 mm × 500 mm × 850 mm | 2000 mm × 750 mm × 1200 mm | 2400 mm × 900 mm × 1600 mm |

| 4200 mm × 700 mm × 1800 mm | 5500 mm × 900 mm × 2200 mm | 6500 mm × 1200 mm × 2600 mm |

|

| 10 | Plateau rotatif standard à deux axes | - | - | - | - | Φ800mm | Φ1200mm | Φ1500mm |

| Φ1500mm | Φ1800mm | Φ2000mm |

|

| 11 | Hauteur centrale de la rotation du premier axe

| 1200 mm | 1350 mm | 1600 mm |

| 550 mm | 800 mm | 1000 mm |

| 1500 mm | 1750 mm | 2200 mm |

|

| 12 | Conditions d'alimentation électrique | Triphasé 200 V ± 10 % 50 Hz | Triphasé 200 V ± 10 % 50 Hz | Triphasé 200 V ± 10 % 50 Hz | Avec transformateur d'isolement | Triphasé 200 V ± 10 % 50 Hz | Triphasé 200 V ± 10 % 50 Hz | Triphasé 200 V ± 10 % 50 Hz | Avec transformateur d'isolement | Triphasé 200 V ± 10 % 50 Hz | Triphasé 200 V ± 10 % 50 Hz | Triphasé 200 V ± 10 % 50 Hz | Avec transformateur d'isolement |

| 13 | classe d'isolation | H | H | H |

| H | H | H |

| H | H | H |

|

| 14 | Poids net de l'équipement | Environ 800 kg | Environ 1300 kg | Environ 2000 kg |

| Environ 900 kg | Environ 1600 kg | Environ 2500 kg |

| Environ 2200 kg | Environ 4000 kg | Environ 6000 kg | |

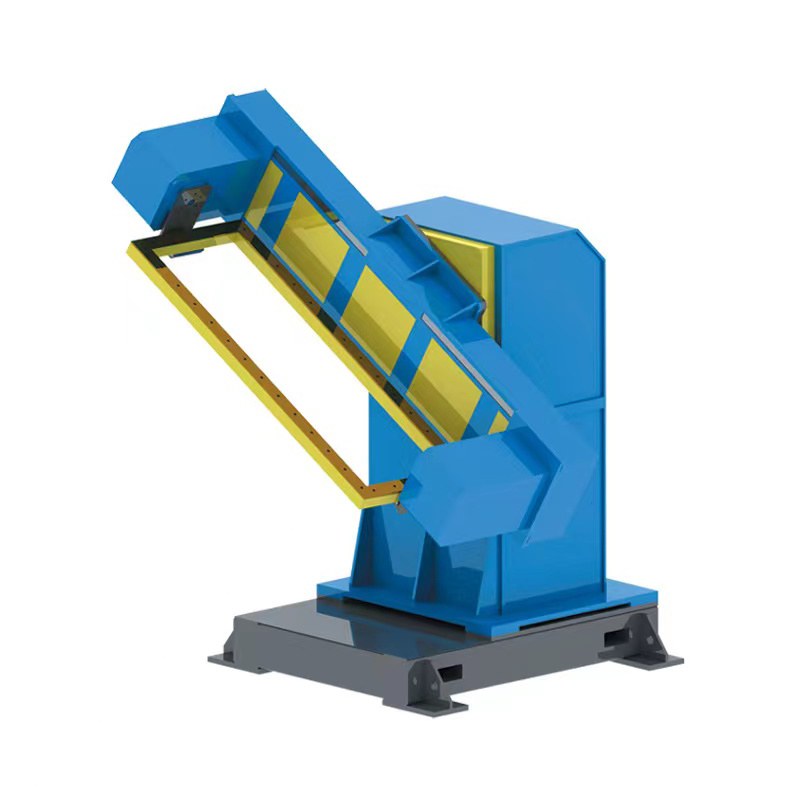

servopositionneur à double axe de type C

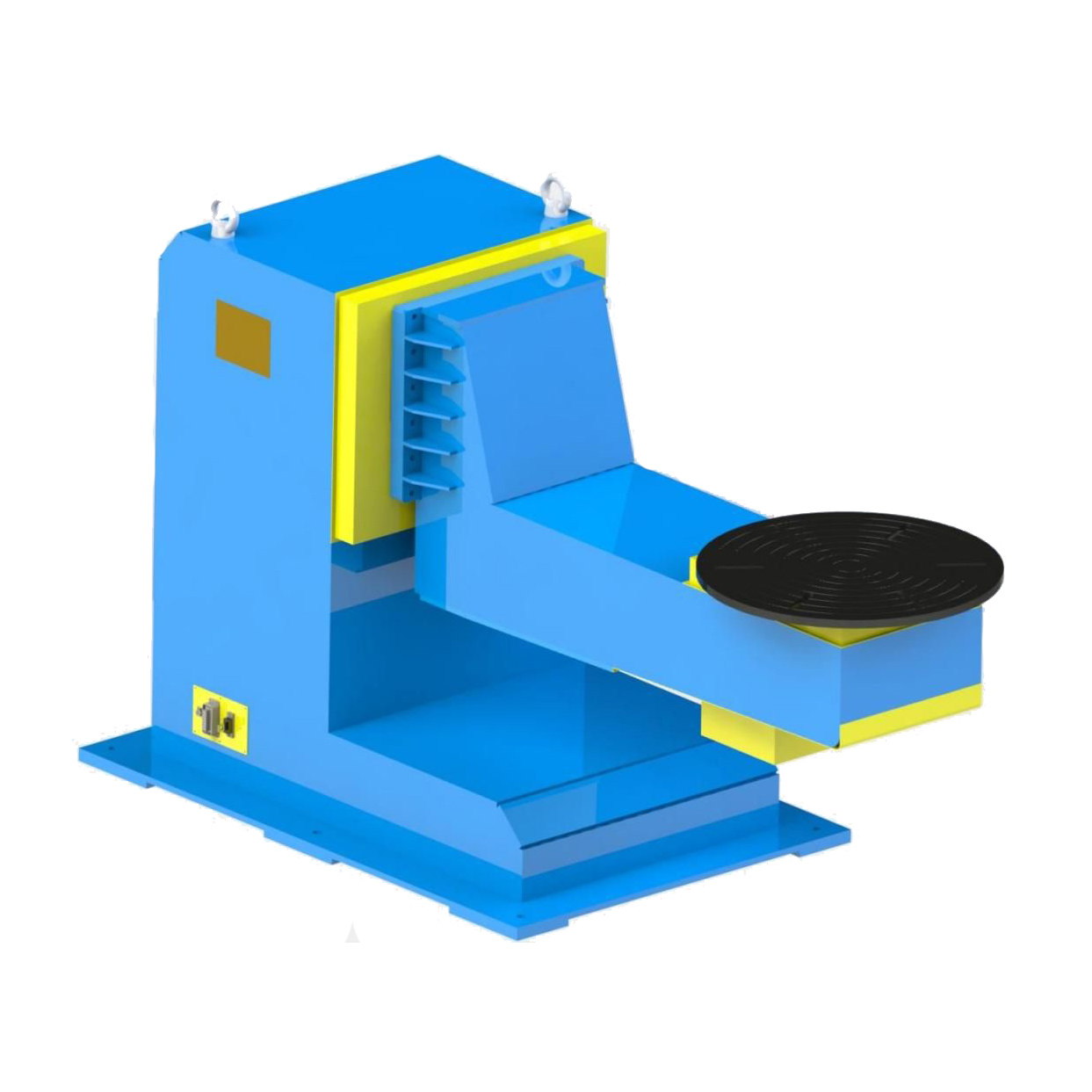

servopositionneur à double axe de type L

servopositionneur à double axe de type U

Structure Introduction

Le positionneur servo à deux axes se compose principalement d'un châssis monobloc soudé, d'un cadre de déplacement soudé, d'un servomoteur à courant alternatif, d'un réducteur de précision RV, d'un support rotatif, d'un mécanisme de conduction, d'un écran de protection et d'un système de commande électrique. Le châssis monobloc soudé est réalisé avec des profilés de haute qualité. Après recuit et traitement de relaxation des contraintes, il est usiné avec précision afin de garantir une grande exactitude d'usinage et de positionnement. La surface est recouverte d'une peinture antirouille, lui conférant un aspect esthétique et élégant. La couleur peut être personnalisée selon les besoins du client.

Le châssis à déplacement soudé sera réalisé par soudage et moulage à partir d'acier profilé de haute qualité, puis usiné avec précision. Sa surface sera percée de trous de vis standard pour le montage des outils de positionnement, et bénéficiera d'un traitement de peinture, de noircissement et de protection antirouille.

La plateforme rotative est fabriquée en acier profilé de haute qualité après un traitement mécanique professionnel, et sa surface est usinée avec des trous de vis standard pour le montage des outils de positionnement, et un traitement de noircissement et de protection contre la rouille est effectué.

Le choix d'un servomoteur à courant alternatif et d'un réducteur RV comme système d'alimentation garantit la stabilité de rotation, la précision du positionnement, une grande durabilité et un faible taux de panne. Le mécanisme conducteur est en laiton, matériau offrant une excellente conductivité. La base conductrice est dotée d'une isolation intégrée, protégeant ainsi efficacement le servomoteur, le robot et le générateur de soudage.

Le système de commande électrique utilise un automate programmable Omron (Japon) pour piloter le positionneur, garantissant ainsi une grande stabilité et un faible taux de panne. Les composants électriques sont issus de marques renommées, tant nationales qu'internationales, assurant qualité et fiabilité d'utilisation.